Funcionamiento, tipos y averías del embrague: Entiende todo para no romperlo

ÁLVARO FERRER2 MARZO, 20160 22

Hace tiempo que en autonoción no os traíamos un artículo relacionado con lamecánica dentro de la serie de artículos de “El Rincón Mecánico“, por lo que os traemos un nuevo capítulo en el que vamos a tratar sobre el embrague, cómo funciona y qué tipo de averías suele tener.

Vamos a empezar explicando que es el embrague, que tipos existen, cómo funcionan cada uno de la clasificación y porque se avería.

El embrague es un mecanismo que une o separa dos ejes

esta separación debe efectuarse tanto si los ejes están en movimiento como si están parados. En nuestros coches, este elemento tiene como función transmitir el movimiento que proviene del motor a nuestras ruedas a nuestra voluntad. Éste es muy necesario ya que para iniciar el movimiento de nuestros coches hay que transmitir el par del motor a bajo régimen de una forma progresiva por resbalamiento mecánico o viscoso hasta que consigamos el acoplamiento completo.

Además, en los coches equipados con cambio manuales necesario tener un embrague que desconecte el movimiento del motor del de las ruedas al cambiar de marcha.

Ahora que ya sabemos que es un embrague os proponemos un poco de historia para que nos hagamos una idea de cómo ha evolucionado este elemento.

Todo comenzó en 1.885 con la adopción del primer embrague utilizado por Benz en su primer automóvil

El sistema que empleó era un primitivo elemento compuesto por una correa de cuero que transmitía el movimiento desde una polea libre a una polea conectada al cigüeñal. Ambas poleas estaban muy próximas de modo que a medida que se desplazaba la correa se producía el movimiento.

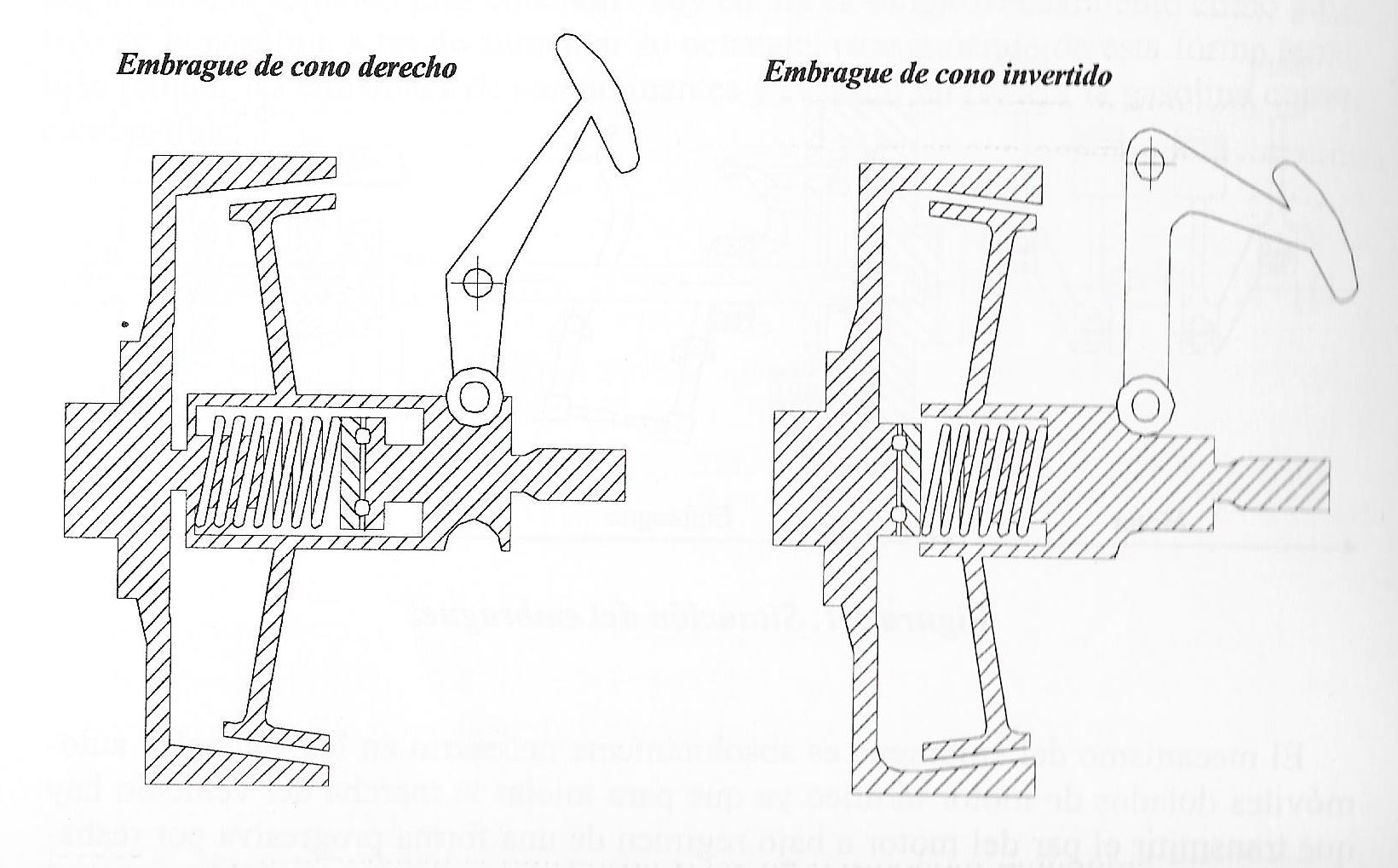

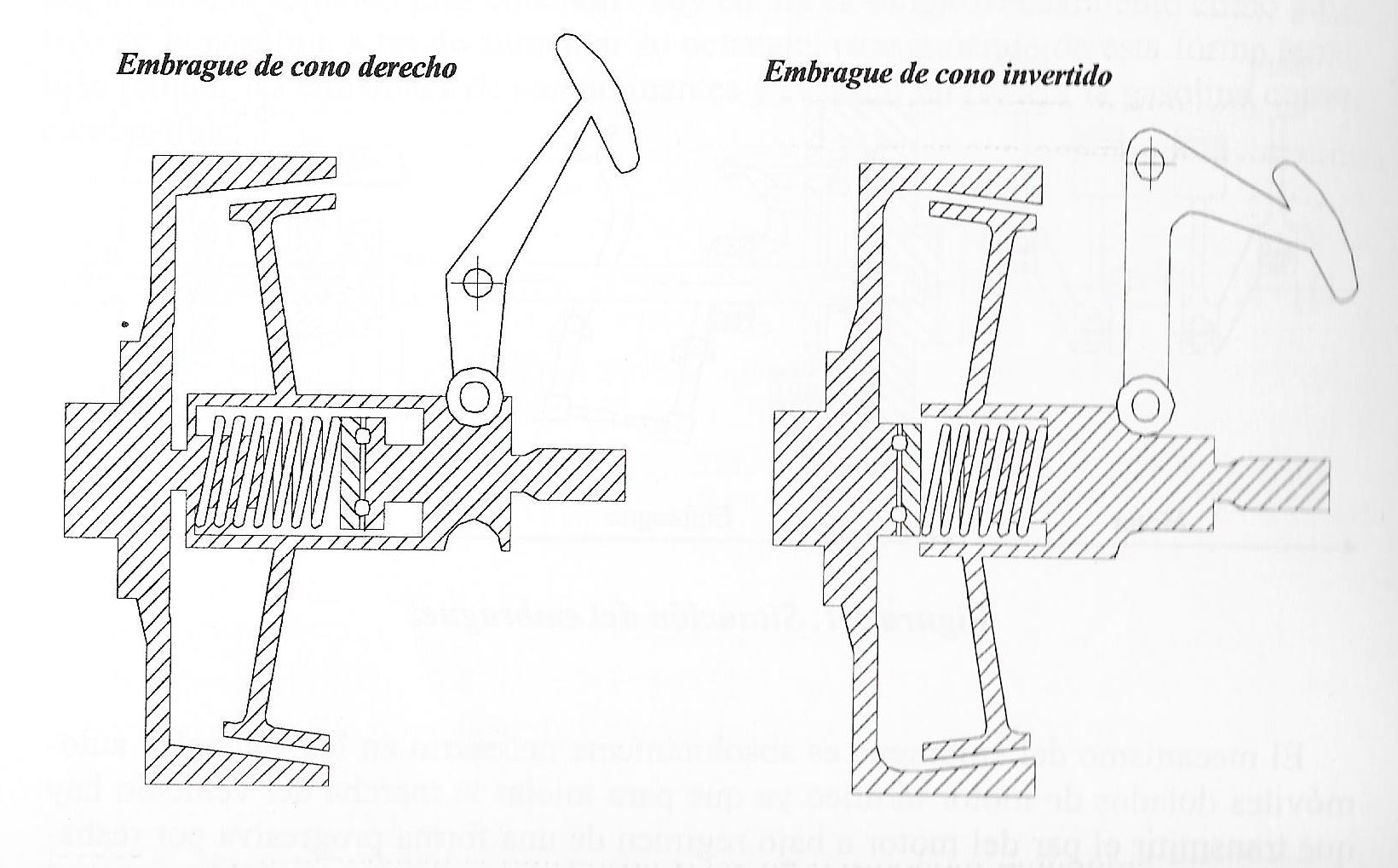

A los pocos años aparecieron los primeros embragues de conos, con una configuración de dos clases, cono derecho y cono invertido. Se trataba de dos conos colocados concéntricamente recubiertos por una capa de cuero.

Estos embragues tenían un problema con el cuero, ya que, lo primero es que necesitaban volantes de gran tamaño, repercutiendo en el peso y por tanto limitando el número de revoluciones.

Debido a estos problemas se evolucionó hasta la creación de superficies de rozamiento alternando discos de acero y bronce, sistema conocido como embrague de discos múltiples. Esta idea permitió bajar el peso del conjunto, pero no tenía suficiente superficie de contacto. Este inconveniente se reducía un poco aumentando el número de discos. Por el contrario su principal ventaja eran su suavidad y progresividad.

No fue hasta principio del siglo pasado con la aparición de forros de embrague de aglomerado de amianto lo que permitió elevar el coeficiente de rozamiento en los discos, y así alcanzar temperaturas elevadas sin que se perjudiquen los forros, lo que permitió el éxito definitivo de un tipo de embrague que se introdujo en 1.920 por la De Dion Bouton y que no se generalizó hasta 1.926.

Funcionamiento y componentes

El funcionamiento de un embrague es muy sencillo. El objetivo no es más que el acoplamiento o desacoplamiento del movimiento del motor con el de las ruedas por medio del cambio de marchas.

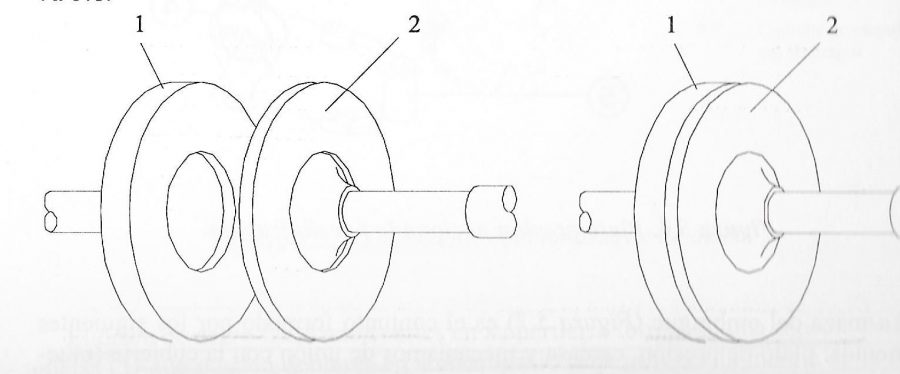

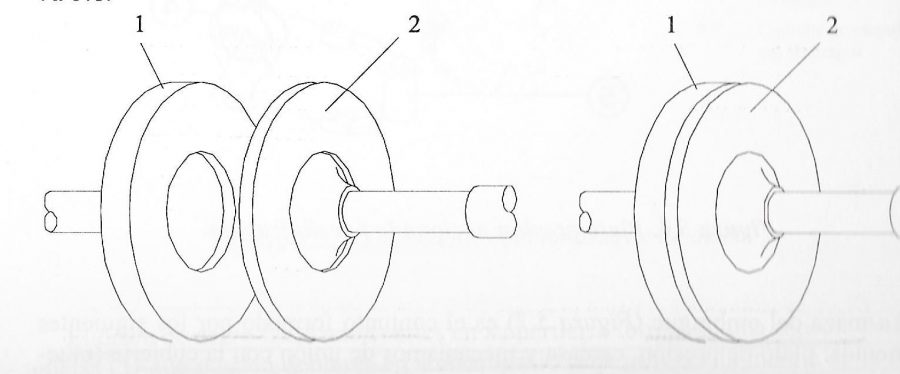

El principio de funcionamiento es el que podéis ver en la imagen de bajo. Como observáis tenemos dos platos diferentes.

El marcado con el número 1, la llamaremos plato conductor (normalmente es el mismo volante del motor); y al número 2 lo llamaremos plato conducido. Estos dos elementos conectarán a través del disco de embrague.

Leer más: Así es el nuevo etiquetado por tipo de combustible que entrará en vigor este 2018

A continuación os proponemos una imagen para que observéis las dos posiciones que en las que suelen estar los embragues; que son embragado y desembragado.

Para la posición desembragado, momento en el que pisamos el pedal, desplazamos el collarín hacia el interior presionando las pastillas, éstas, al girar sobre la articulación, vencen la resistencia de los muelles separando el disco de embrague del volante motor (volante de inercia), dejando de transmitir movimiento a la caja de cambios, permitiéndonos cambiar de marcha.

Cuando embragamos (momento que soltamos el pedal), los propios resortes del plato de presión, son los que nos van a acoplar el disco de embrague al volante motor, sin que tengamos que hacer nada más.

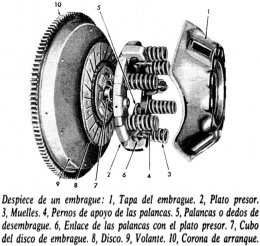

Vamos ahora con los diferentes elementos que componen nuestros embragues. Los sistemas de embrague que tenemos en nuestros vehículos contienen dos partes muy diferenciadas, como son: el disco de embrague y el plato de presión.

Éste último está formado por un disco de acero, donde se sujetan los forros por medio de unos remaches embutidos para evitar que rocen en el asiento del volante.

Por su parte, el disco de acero posee unos cortes en su parte externa, a modo de lengüeta que pueden doblarse en ambos sentidos de giro por la inercia de la fricción.

El plato de presión, es el elemento que nos facilita el acoplamiento de todo el conjunto al volante de inercia por medio de un disco de fricción y va montado entre éste último y la carcasa.

Comentar también que entre dicho disco de presión y la carcasa se montan unos sistemas de presión que pueden ser muelles o un diafragma.

plato y disco de presión

plato y disco de presión

Ahora que tenemos claro cómo funciona y que elementos contiene, os vamos aclasificar estos sistemas de transmisión de movimiento en cuatro grupos diferentes:

Embrague de fricción.

Embrague hidráulico.

Embrague electromagnético.

Embrague mixto.

Embrague de fricción. Esta clase la dividiremos en función de lo elementos empleados para efectuar sobre la maza para su acoplamiento con el disco.

Este tipo de embrague es el más extenso de sistemas utilizados ya que encontramos cinco tipos diferentes.

Empezamos por el embrague de muelles helicoidales. Estos sistemas efectúan la fuerza por medio de uno o más muelles repartidos de forma uniforme sobre la periferia de la maza de modo que se iguale la presión en toda la corona. Esto está muy bien en teoría, pero la realidad es bien distinta, ya que los resortes están afectados por la fuerza centrífuga, por lo que a altas velocidades los extendía, haciendo disminuir su eficacia.

Por su parte la carga de los muelles aumenta al empujar el embrague y disminuye al soltarlo, al contrario de lo que debía de ser. Con estos inconvenientes y alguno más, a partir de los años 60 del siglo pasado, se eliminaron paulatinamente a favor de los muelles de diafragma.

Embrague a muelles helicoidales

Embrague a muelles helicoidales

Seguimos con el embrague de diafragma. En este caso cambiamos el sistema de muelles helicoidales por un diafragma elástico de acero. Por lo demás son muy semejantes ambos embragues.

Su funcionamiento también es muy parecido, ya que en reposo queda embragado gracias a la conicidad del diafragma es hacia fuera, lo que ejerce la presión hacia el plato.

Sus principales ventajas son:

Mejor equilibrado.

Menor tamaño

Menor esfuerzo de embragado

Menores efectos negativos de la fuerza centrifuga

Posibilita el uso de volantes de motor planos.

Leer más: Nuevo Buick Excelle GX, algo así como un Astra Sports Tourer para China

Posiciones de un embrague de diafragma

Posiciones de un embrague de diafragma

El tercer embrague llamado, embrague de fricción automático, utiliza un accionamiento mecánico por medio de unos contrapesos que funcionan gracias a la fuerza centrífuga para realizar la acción del embragado y desembragado, de modo que al ralentí, los contrapesos no ejercen ninguna fuerza, por lo que el sistema queda desembragado.

Este sistema se suele utilizar cuando no tenemos ninguna caja de cambios

Embrague automático A) Desembragado B) Embragado

Embrague automático A) Desembragado B) Embragado

El penúltimo sistema de embrague, es el llamado Embrague de fricción semiautomático. Es un embrague muy parecido al anterior, salvo que el sistema de presión es ahora un diafragma. Lleva incorporado un collarín para que pueda ser accionado por medio de un pedal para realizar los cambios de velocidad. En este caso el esfuerzo centrífugo de los contrapesos ayuda a su acoplamiento de embragado, sin embargo para se necesita más esfuerzo para el desembragado.

Un ejemplo de vehículo que utilizaba este sistema es el famoso Citroën 2CV.

Embrague semiautomático

Embrague semiautomático

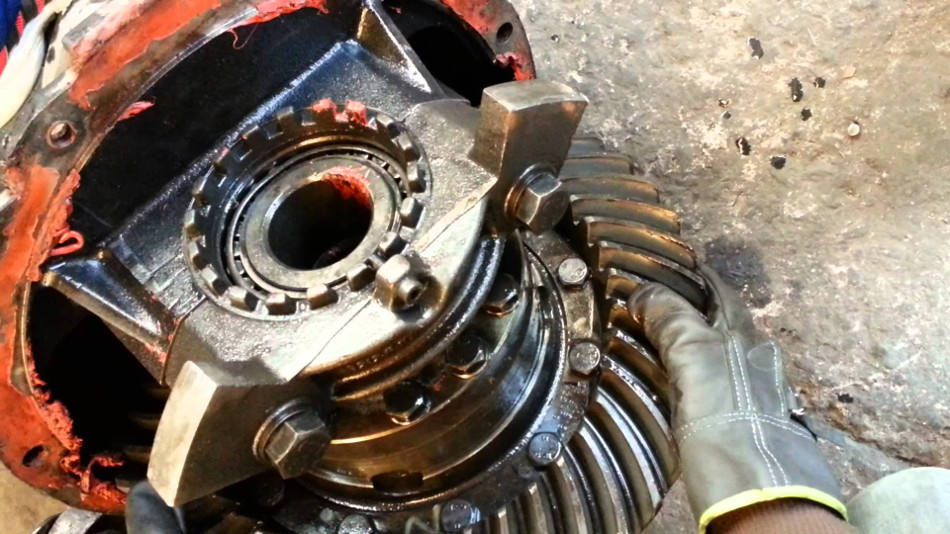

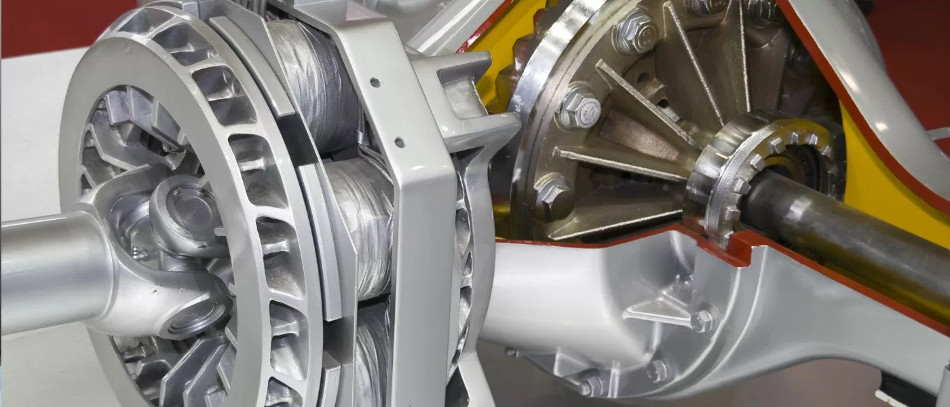

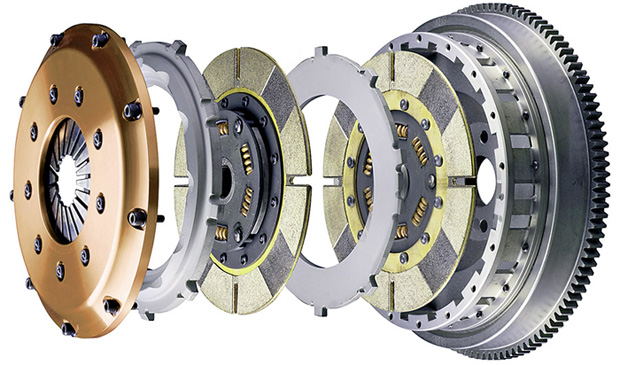

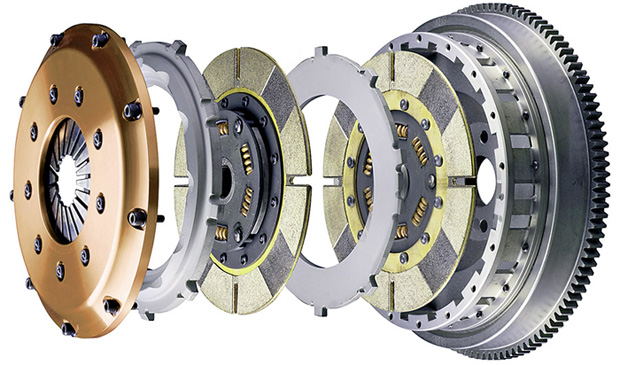

Por último tenemos el embrague de discos múltiples. Éste se emplea solamente en motocicletas o en turismos de gran potencia. Esta solución aparece por problemas de tamaño del motor, donde no se puede instalar el disco correspondiente para poder transmitir todo el par motor.

Generalmente los discos de embrague utilizados suelen ser metálicos, además de estar sumergidos en baño de aceite.

Embrague multidisco

Embrague multidisco

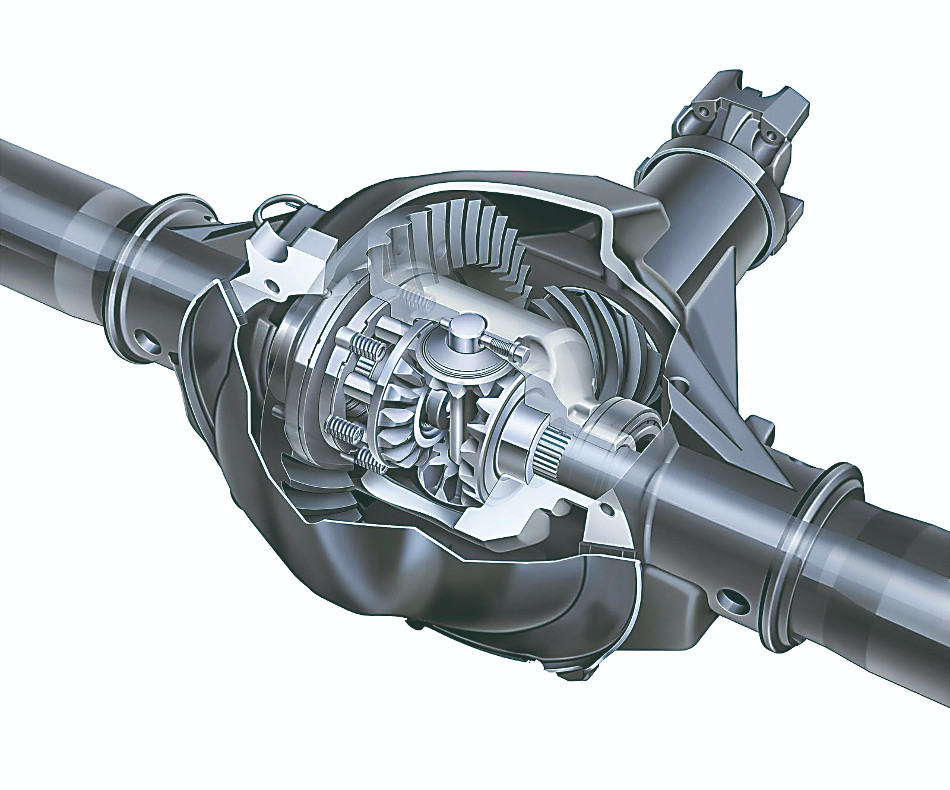

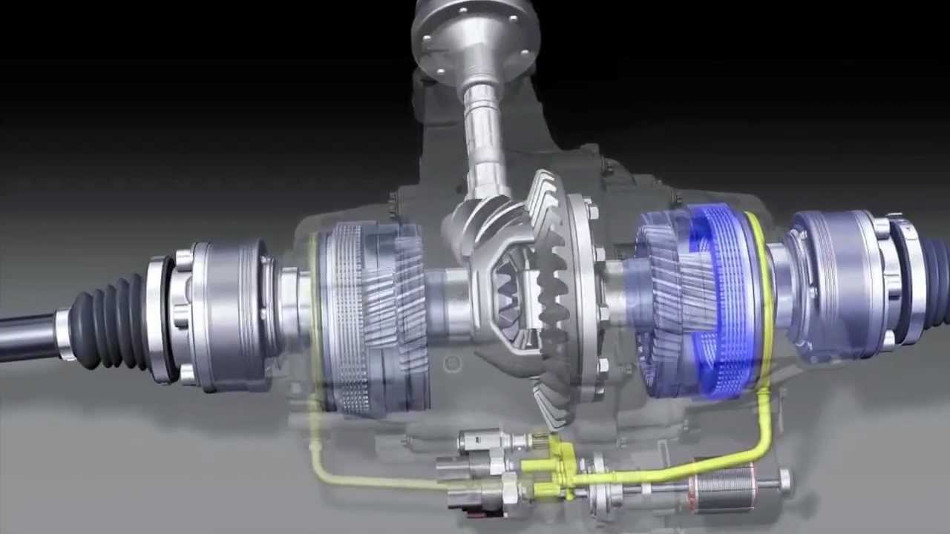

Vamos a pasar a hablar ahora de otro de los sistemas de embrague que se suelen utilizar en caja de cambios automática, losembragues hidráulicos. Estos son sistemas de acoplamiento que actúan como un embrague automático o semiautomático, en el que una masa líquida es la que transmite el movimiento.

El mecanismo se basa en la transmisión de energía que comunica a una turbina cuando subimos de revoluciones el motor. Generalmente está formado por dos coronas giratorias, provistas de unos álabes.

La parte que conecta con el motor se llama corona motriz y la que conecta con el eje primario de la caja de cambios turbina o corona conducida.

Embrague hidráulico

Embrague hidráulico

Sus principales desventajas radican en un mayor consumo de combustible, mayor coste económico y la necesidad de tener que acoplar si o si una caja de cambios automática.

Por el contrario sus ventajas son una mayor suavidad de marcha y comodidad, una duración ilimitada, ausencia de vibraciones, bajo coste de mantenimiento y un arranque muy suave gracias a la progresividad en el deslizamiento.

Con todas esas ventajas, os preguntareis, ¿porqué no se utiliza en automoción? La respuesta es muy sencilla, debido a ese deslizamiento del aceite en el acoplamiento que produce una pérdida de energía. Por esta razón se utiliza el que llamamos convertidor de par, que llevan todas o casi todas las cajas de cambio automáticas, y que trataremos en otro artículo, junto con las cajas de cambio.

Del resto de los embragues, comentaros que existen pero no se suelen utilizar demasiado en automoción, por lo que no vamos a entrar en detalle.

Donde sí vamos a entrar en detalle es en el diagnóstico para averiguar cuando nuestro embrague esta en mal estado. Para ello os proponemos una lista en la que podáis diferencia de una forma rápida cuál o cuáles pueden ser los síntomas.

Diagnóstico de averías en el embrague

Como sabéis, los embragues, por lo general, se someten a un trabajo que contiene mucha fatiga. Tanto arranque y parada del trafico conlleva un desgaste en todo el sistema, por lo que puede comenzar a generarse desgastes, vibraciones o ruidos extraños en el embrague.

Leer más: Lo último de Akrapovič: Un sistema de escape exclusivo para el Mercedes-Benz G 63 AMG

A parte del propio desgaste del los elementos, existen otros agentes externos que pueden ayudar a que se nos estropee el embrague, como puede ser aceite del motoro de la propia transmisión; problemas con el sistema hidráulico que acciona el embrague, cable en mal estado o roto, posibles ruidos producidos por cojinetes y/o casquillos en mal estado.

Síntoma

Causa

Embrague patina– desgaste de los forros

– mantener el pedal pisado.

-fugas de aceite de un retén de cigüeñal o caja de cambios.

– volante motor bi-masa de mala calidad. (utilizado debido a la gran cantidad de par motor de los vehículos modernos)

-excesiva temperatura de trabajo de los forros del embrague.

Vibración en el embrague-mala alineación entre chasis y caja de cambios.

Vibración en el embrague-mala alineación entre chasis y caja de cambios.

-juntas desgastadas

-montantes de motor y trasmisión sueltos

-falta de pasadores del volante

-tapa de embrague suelta

Ruidos de embragueTenemos dos tipos de ruidos:

Internos producidos por:

-desgaste o defecto del cojinete del eje primario.

-cojinete de embrague defectuoso.

-rodamientos mal engrasados

-eje primario desgastado.

-mala instalación del disco.

-reten del cojinete dañado.

-pernos del volante sueltos

-estrias del disco dañados.

Ruidos externos producidos por:

-ajuste del sistema de liberacion incorrecta.

-ejes de transmision desgastados

-motaje motor-caja erroneo.

-cableado quebrado.

-componentes del pedal desgastado.

Existen otros síntomas diferentes como por ejemplo si notamos que el embrague no termina de desembragar. Esto lo notaremos si notamos que “rasca” al pasar de punto muerto a marcha o simplemente notamos que el motor llega a pararse cuando estamos casi llegando a parar. Estas situaciones puede ser producidas principalmente por el cable que este defectuoso o quebradizo o que el cilindro maestro del embrague este desgastado.

Por último tenemos un síntoma que notaremos enseguida, y es el endurecimiento del pedal al pisarlo. Esto puede ser por un desgaste en el propio sistema hidráulico.

Pero ¿Por qué falla nuestro embrague?

Lo primero que tenemos que hacer antes de ponernos a sustituir el embrague esexaminar las piezas viejas para ver lo que podría haber causado que fallen. Si por ejemplo encontramos el embrague empapado en aceite, tendremos que identificar dicha fuga antes pensar en instalar un nuevo embrague.

Si las láminas de un embrague de diafragma muestran un gran desgaste, puede ser producido por varias causas como: que no se ha instalado el collarín correctamente, el sistema hidráulico no es totalmente retráctil, el cable de liberación se pega, el auto-regulador está mal ajustado o defectuoso, o el mas común de todos los males y la peor costumbre que podamos tener; mantener el pie en todo momento pisando el pedal del embrague.

Si por el contrario observamos que las láminas del diafragma se usan de manera desigual, significa que el embrague estaba deformado cuando se instaló porque no se realiza un apriete uniforme de la tapa en el volante.

En la placa de presión a menudo se muestran marcas de vibraciones en el lado opuesto el desgaste dedo en el diafragma.

Esperamos que os haya sido interesante el artículo y podáis averiguar ciertos síntomas por vosotros mismos. A continuación os proponemos un par de videos donde se identifica un fallo muy común de los embragues bi-masa y su solución. Más artículos de mecánica aquí.

Ruidos en volante bi-masa

Solución del fallo bi-masa

https://youtu.be/yo5wWwRVO24